在金属加工领域,

冲压加工以其高效、精确的特点被广泛应用于各个行业。然而,一个常被忽视却至关重要的环节——材料退火处理,其充分性直接关系到最终产品的质量和稳定性。深入探讨“冲压加工前未对材料进行充分的退火处理,内应力较大,引发工件变形”这一现象,揭示其背后的科学原理与解决方案。

一、退火处理的重要性

退火,作为一种热处理工艺,旨在通过加热、保温和缓慢冷却的过程,消除金属材料内部的残余应力,改善其组织结构,从而提高材料的塑性和韧性。在冲压加工前,对原材料进行充分的退火处理,是确保后续加工顺利进行、减少工件变形的关键步骤。

二、内应力与工件变形的关系

当冲压加工前的材料未经过充分的退火处理时,其内部会残留大量的内应力。这些内应力如同隐藏在材料内部的“定时炸弹”,一旦受到外力作用(如冲压时的机械力),便会导致材料发生不均匀的变形,甚至产生裂纹。这种因内应力释放而引起的工件变形,不仅影响产品的尺寸精度,还可能降低产品的整体性能和使用寿命。

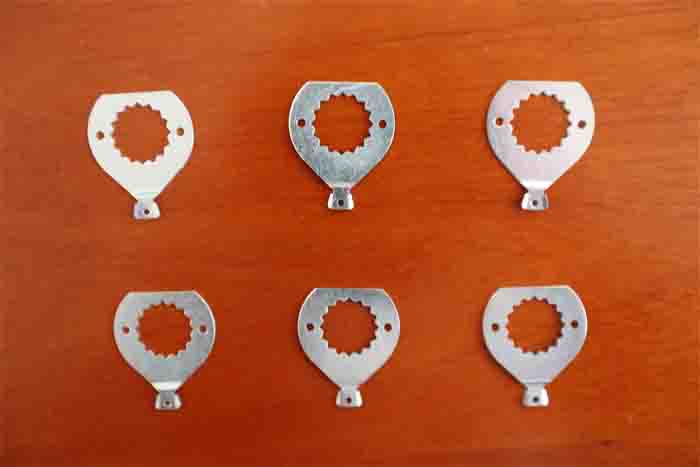

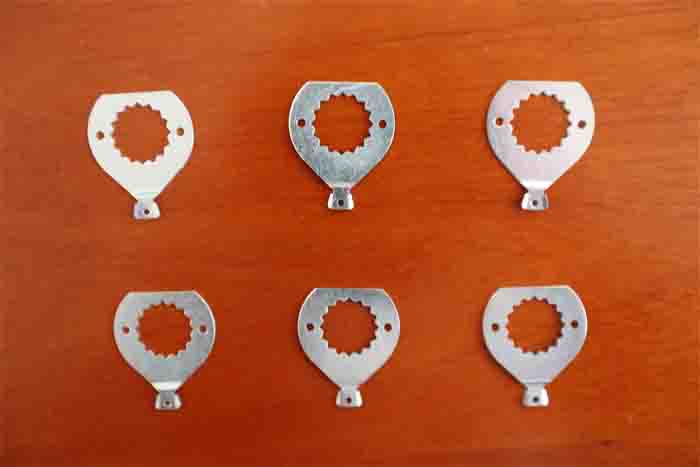

三、实例分析:退火不足导致的变形案例

以某汽车零部件制造厂为例,该厂在生产一批车身覆盖件时,由于忽视了对原材料的退火处理,导致冲压后的工件出现了严重的翘曲和扭曲现象。经检测,发现这些工件内部的内应力远高于正常水平,正是这一问题的根源所在。此案例再次证明,“冲压加工前未对材料进行充分的退火处理,内应力较大,引发工件变形”是一个不容忽视的实际问题。

四、解决策略与建议

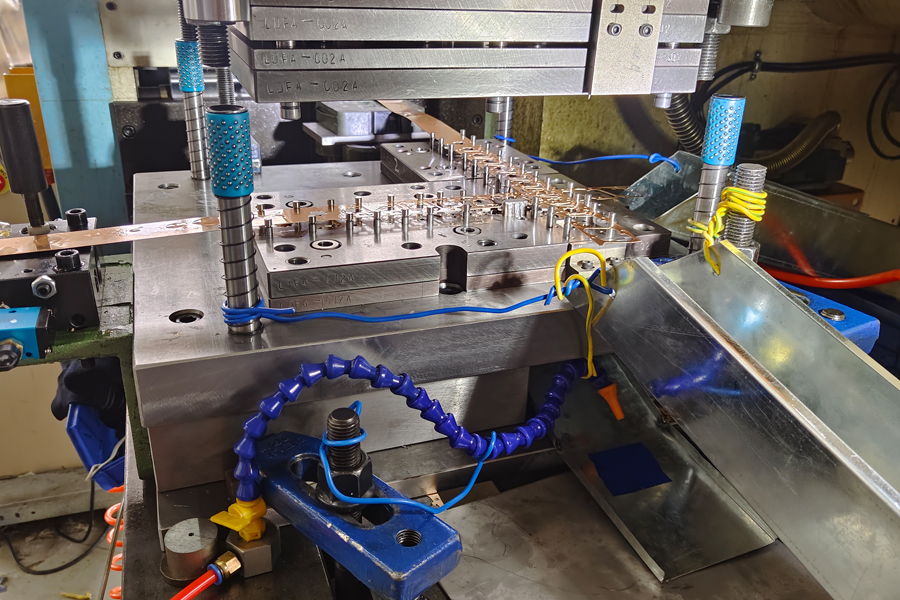

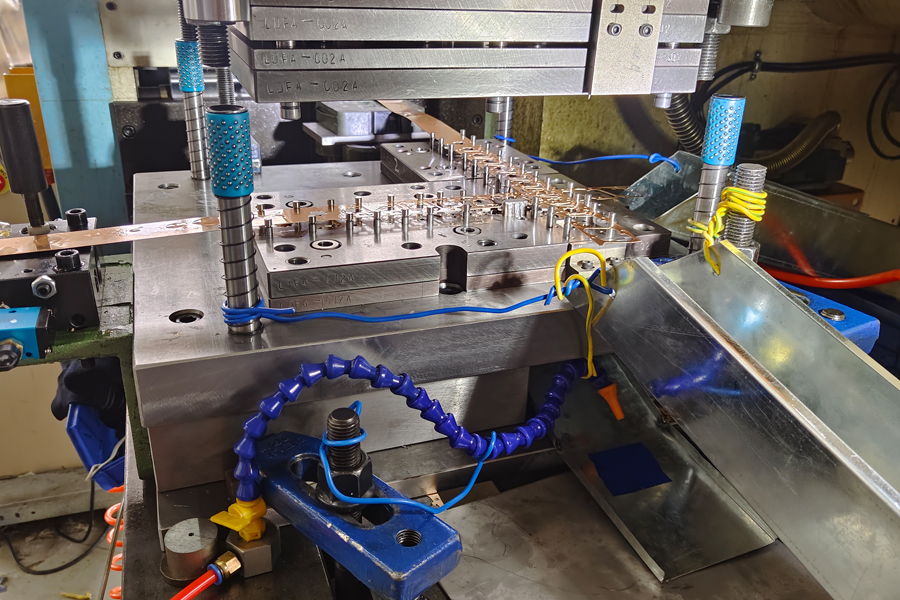

1.加强退火工艺控制:制定严格的退火工艺流程,确保每批材料都能得到充分的加热、保温和冷却,以彻底消除内应力。

2.选用合适的退火设备:采用先进的退火炉或连续式退火生产线,提高退火效率和质量稳定性。

3.定期检测与评估:建立材料内应力检测机制,定期对退火后的材料进行抽样检测,确保内应力水平控制在合理范围内。

4.优化冲压参数:在保证产品质量的前提下,适当调整冲压速度、压力等参数,以减轻对材料的冲击力,降低变形风险。

“

冲压加工前未对材料进行充分的退火处理,内应力较大,引发工件变形”是冲压加工中常见的质量问题之一。通过加强退火工艺控制、选用合适设备、定期检测评估以及优化冲压参数等措施,可以有效预防和解决这一问题,提升冲压件的整体质量和生产效率。