在机械加工领域,面对高硬度合金材料的加工挑战,刀具的耐用度和效率成为了决定生产质量和成本的重要因素。然而,一个常见且棘手的问题——刀具涂层脱落失效,常常导致加工精度下降、成本增加以及生产效率受阻。深入探讨这一问题,分析其成因,并提出有效的解决方案,旨在帮助加工企业提升竞争力。

问题解析:为何高硬度合金加工中刀具涂层易脱落?

1. 材料特性:高硬度合金,如钛合金、镍基高温合金等,因其极高的硬度和韧性,对刀具产生巨大摩擦与热应力,加速了涂层磨损。

2. 涂层质量:涂层技术的不成熟或选择不当,如涂层材料与基体结合力弱,难以承受高强度切削条件下的冲击。

3. 加工参数:不合理的切削速度、进给量及冷却方式,会增加刀具温度,促使涂层剥落。

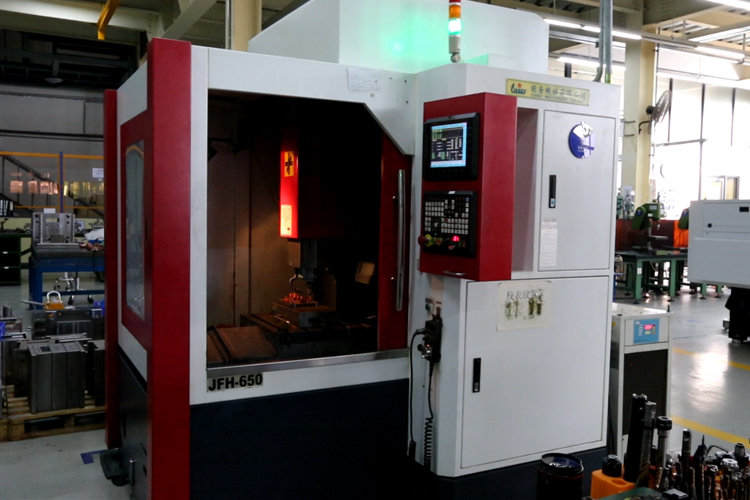

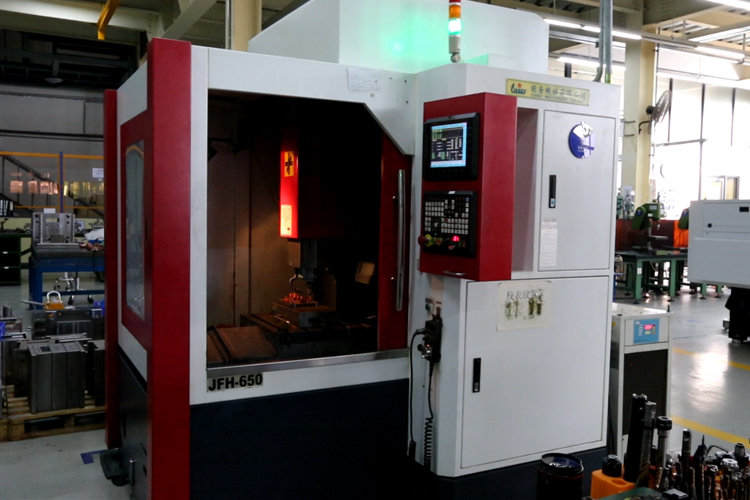

4. 机床状态:不稳定的机床性能,如振动大,也会加剧刀具涂层的破损。

解决方案:从源头到应用,全面优化

1. 选用先进涂层技术:采用物理气相沉积(PVD)或化学气相沉积(CVD)技术,选择适合高硬度合金加工的超硬涂层材料,如TiAlN、CrN等,这些涂层具有更高的耐磨性和耐热性,能显著延长刀具寿命。

2. 优化加工参数:根据具体材料特性,通过实验确定最佳切削参数,同时采用高效冷却系统,控制切削区域温度,减少热影响。

3. 定期维护机床:确保机床精度,减少加工过程中的振动,为稳定加工提供基础条件。

4. 实施智能监控:利用传感器监测刀具状态,及时更换即将失效的刀具,避免因涂层脱落导致的工件损伤。

成功案例分享

某航空制造企业在加工钛合金部件时,频繁遭遇刀具涂层快速磨损的问题。通过引入多层复合涂层刀具,并配合精确的切削参数调整与动态监控系统,不仅刀具使用寿命提高了50%,而且加工效率提升了近30%,有效降低了生产成本,增强了市场竞争力。

机加件加工高硬度合金时,面对刀具涂层脱落失效的挑战,采取科学合理的策略至关重要。从选择高质量的涂层技术,到精细调控加工参数,再到维护良好的机床状态,每一步都需精心规划与执行。只有这样,才能在保证加工质量的同时,实现成本的有效控制,推动制造业向更高效率、更高质量的方向发展。