在现代制造业中,复杂异形件如何一次

冲压加工成型?这一问题始终是工程师们关注的焦点。随着市场需求日益多样化和个性化,传统多工序加工方式已难以满足效率与成本的双重挑战。今天,我们就来深入探讨这一关键技术的实现路径,为您揭秘从设计到生产的全流程解决方案。

一、精准工艺规划:破解复杂结构的密钥

要实现复杂异形件的一次冲压成型,首要任务是对零件进行三维建模与力学分析。通过计算机辅助工程(CAE)软件模拟材料流动轨迹,优化模具型腔设计,确保金属板材在单次冲击下均匀变形。例如,针对带有深孔、窄槽或不规则曲面的部件,需采用分级预压技术,逐步释放应力集中区域的能量,避免开裂或起皱缺陷。这种前瞻性的数字孪生验证,能将试模次数减少70%以上。

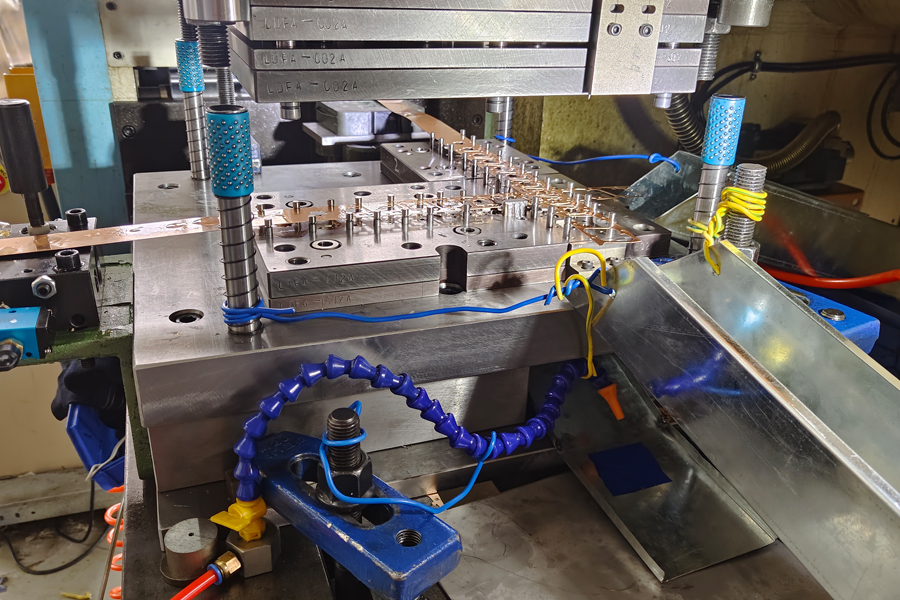

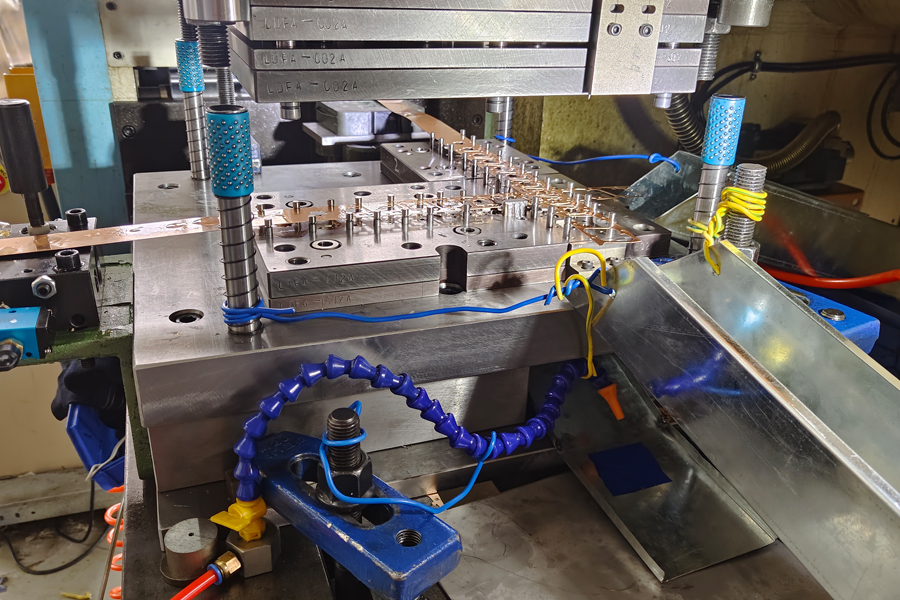

二、智能设备选型:高吨位与高精度的双重保障

选择合适的压力机是成功的关键。对于大型复杂异形件的生产,建议配置闭环伺服控制系统的大型机械压机,其动态响应速度可达毫秒级,配合多工位级进模架,可实现连续自动化作业。特别要注意设备的公称压力需预留20%-30%的安全余量,以应对突发性的负载波动。同时,搭载激光测距仪的实时监测装置,可自动校正模具间隙,保证每一件产品的尺寸一致性。

三、材料性能匹配:延展性与强度的平衡艺术

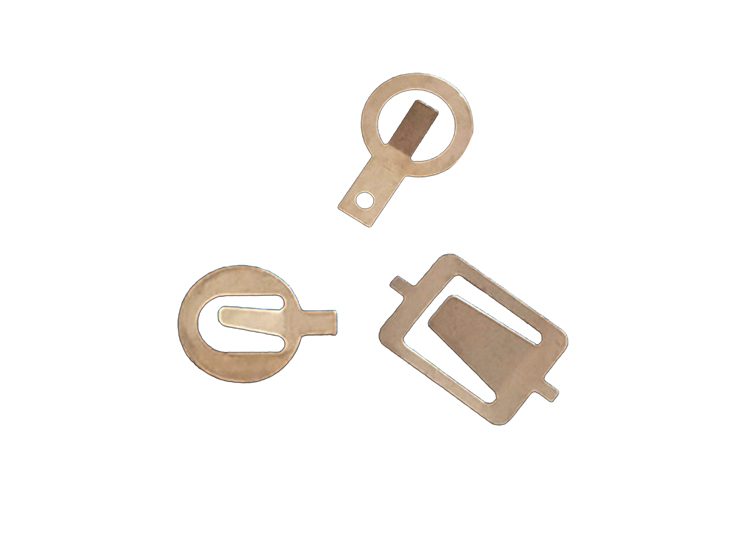

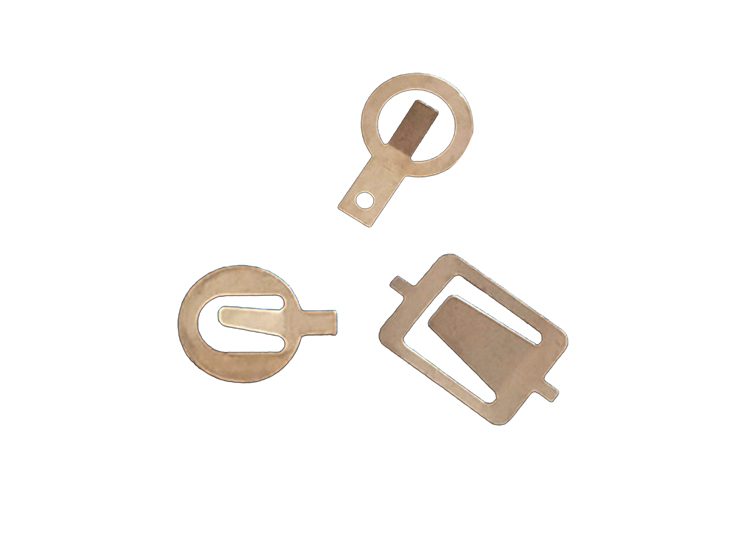

不同材质对冲压工艺的适应性差异显著。铝合金因其良好的塑性变形能力成为首选,但铜合金等高强度材料则需要特殊的润滑方案。研发团队经过上百次实验发现,在板料表面涂覆纳米级石墨乳剂,既能降低摩擦系数至0.05以下,又不会残留影响后续焊接工序。此外,通过热处理改变材料的金相组织,可使屈服极限提升15%,为复杂成型提供更稳定的物理基础。

四、模具创新设计:复合工艺的集成应用

突破传统思维定式的关键在于模块化模具系统。采用镶嵌式组合结构,将拉伸、翻边、切边等多道工序集成于同一模体内。以汽车B柱加强件为例,通过可更换镶块的设计,仅需调整局部组件即可适应不同车型的需求变化。更先进的方案是在模具内部嵌入传感器网络,实时采集温度场分布数据,指导冷却系统的精准调控,使热成型过程的温度梯度控制在±5℃以内。

五、质量控制体系:全过程数字化追溯

建立基于物联网的质量管控平台至关重要。每个生产环节都配备视觉检测系统,运用深度学习算法识别微米级的毛刺缺陷。结合RFID芯片记录每件产品的工艺参数曲线,形成完整的数字档案。当出现异常波动时,系统会自动触发预警机制,并调取历史数据进行根因分析。这种闭环管理模式使良品率稳定保持在99.8%以上。

六、案例实证:某航空航天企业的转型实践

某知名航企在引入该技术后,将飞机蒙皮框架的生产周期从45天缩短至7天。他们采用渐进式拉深工艺,配合主动力补偿装置,成功解决了超薄钛合金板的回弹难题。通过有限元分析优化后的变截面拉延筋布局,使材料利用率提升了22个百分点。该项目不仅获得行业创新奖,更带动整个供应链向智能化制造升级。

结语:迈向智能制造的未来之路

复杂异形件如何一次

冲压加工成型?答案在于跨学科的技术融合与持续创新。从材料科学到人工智能,从精密机械到大数据管理,每一个环节都在重塑着现代制造业的可能性。企业若能把握这一技术变革机遇,必将在全球竞争中占据先发优势。现在就行动起来,让您的产品以更高品质、更快速度走向市场!