在制造业中,

冲压加工工艺因其高效、精确和成本效益高等特点而备受青睐。那么,哪些零件会优先使用冲压加工工艺呢?本文将为您详细解答这一问题,并探讨冲压工艺在零件制造中的应用优势。

一、冲压加工工艺的特点与优势

冲压加工是一种通过模具对金属板材施加压力,使其产生塑性变形或分离,从而获得所需形状和尺寸零件的加工方法。这种工艺具有生产效率高、材料利用率高、产品精度好等显著优点。因此,在批量生产中,冲压加工工艺往往成为首选。

二、优先使用冲压加工工艺的零件类型

薄板类零件

薄板类零件由于其厚度较小,非常适合采用冲压加工工艺进行生产。这类零件通常包括各种罩壳、盖板、隔板等,它们广泛应用于电子设备、仪器仪表、汽车制造等领域。

冲压工艺能够轻松实现薄板类零件的复杂形状成型,且生产效率极高,满足大批量生产的需求。

小型结构件

小型结构件如支架、吊耳、连接片等也是冲压加工工艺的常见应用对象。这些零件虽然体积小巧,但结构相对复杂,对加工精度要求较高。

冲压工艺凭借其高精度和高效率的优势,能够轻松应对小型结构件的生产挑战,确保产品质量和生产效率的双重提升。

深拉延零件

深拉延是冲压加工中的一种重要工艺方法,主要用于制造深度较大、形状复杂的零件。这类零件如汽车覆盖件、油箱壳体等,对材料的延展性和成形性有较高要求。

冲压工艺中的深拉延技术能够充分发挥金属材料的塑性潜力,实现复杂形状零件的一次成型,大大提高了生产效率和产品竞争力。

多孔位零件

多孔位零件如筛网、过滤器等也常采用冲压加工工艺进行生产。这类零件的特点是在同一平面上分布着多个孔洞或缝隙,对加工精度和位置度有严格要求。

冲压工艺通过精确的模具设计和定位装置,能够确保多孔位零件的每个孔洞都达到设计要求的尺寸和位置精度。

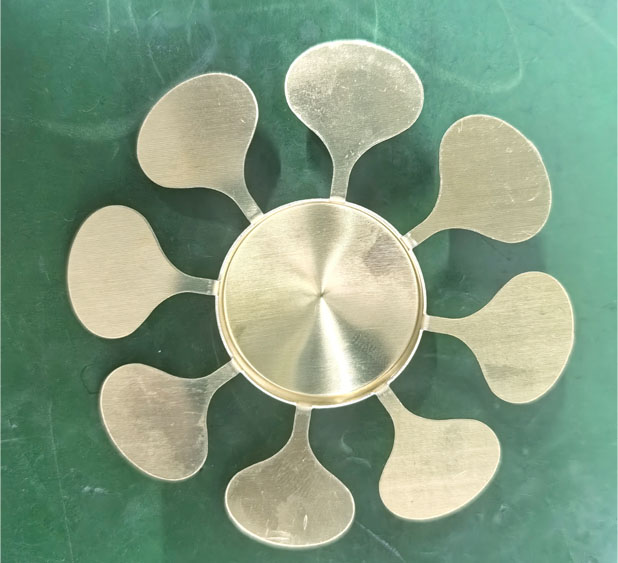

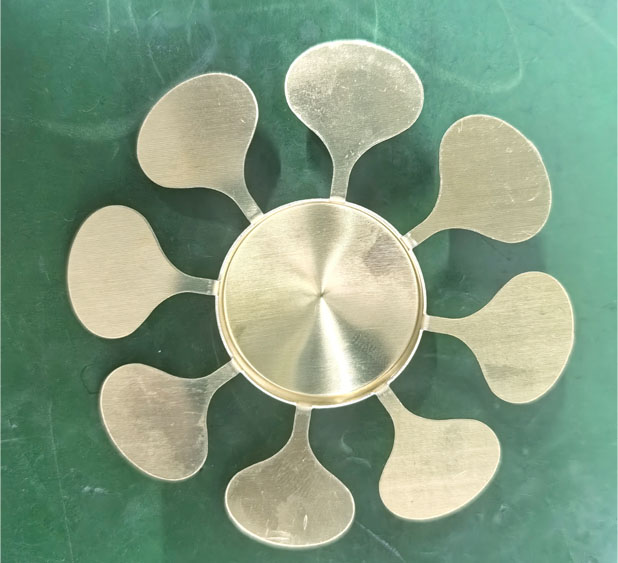

异形截面零件

异形截面零件是指那些横截面形状不规则或具有特殊轮廓的零件。这类零件在航空航天、医疗器械等领域有着广泛的应用。

冲压工艺通过定制化的模具设计,能够轻松实现异形截面零件的精确成型,满足特殊行业对零件性能的高要求。

综上所述,

冲压加工工艺在薄板类零件、小型结构件、深拉延零件、多孔位零件以及异形截面零件的生产中具有显著优势。它不仅提高了生产效率和产品质量,还降低了生产成本和能源消耗。因此,在选择加工工艺时,对于适合采用冲压加工的零件类型,应优先考虑使用冲压加工工艺。