动触片冲压加工实战指南:从工艺设计到品质管控的全流程解析

- 文章来源:

- 发布日期:2025-11-12

- 浏览次数: 166次

- 分享:

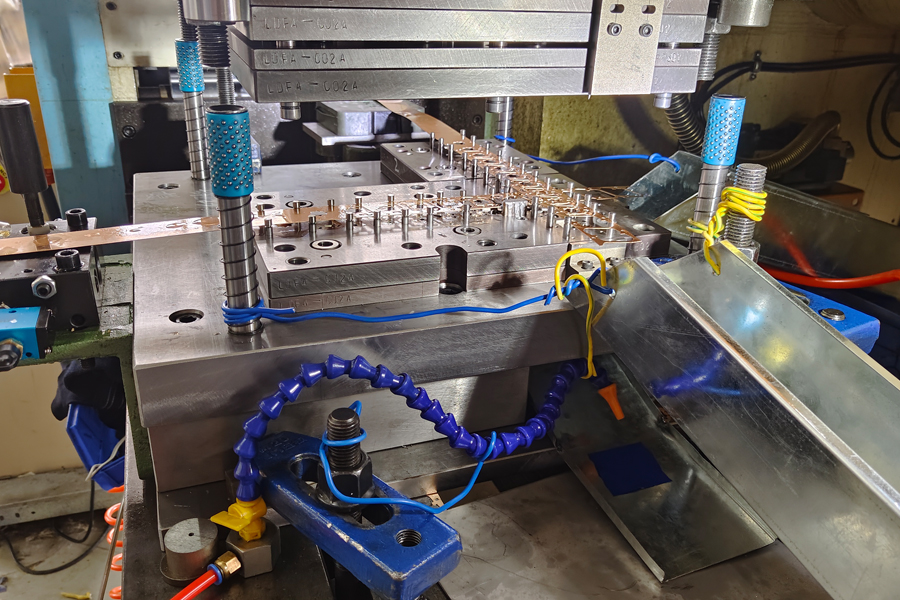

在电气设备制造领域,动触片作为核心导电部件,其精度与耐用性直接影响产品性能。而

冲压加工作为动触片生产的主流工艺,如何通过科学流程设计与精细化操作实现高效、稳定的产出?本文结合行业实践经验,为从业者提供一份可落地的动触片冲压加工实战指南。

一、前期准备:明确动触片冲压加工的核心需求

开展动触片冲压加工前,需先完成三项关键准备工作。其一,基于产品应用场景(如继电器、断路器等)确定材料特性——常用铜合金(如锡青铜、铍青铜)或不锈钢,需重点关注材料的延展性、导电性及抗疲劳强度;其二,根据动触片的结构复杂度(如弧形接触面、微孔/凸点设计)选择冲压设备类型(高速冲床适用于大批量生产,精密冲床更适合高精度小批量);其三,依据动触片的功能要求(如接触压力、分断寿命)制定工艺参数范围(如冲压速度控制在30-150次/分钟,模具间隙设定为材料厚度的5%-8%)。这些前期规划是保障后续动触片冲压加工顺利推进的基础。

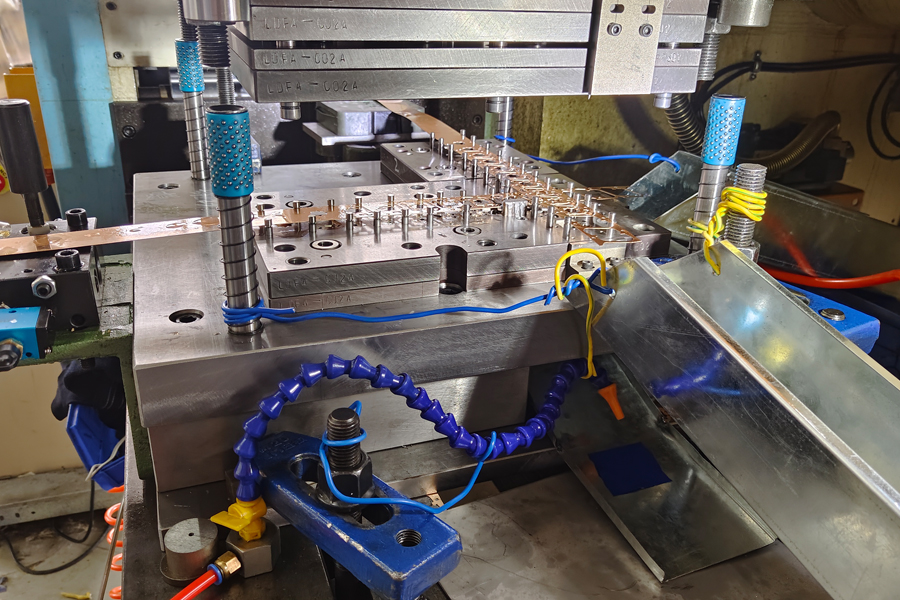

二、工艺实施:关键环节的操作要点与常见问题应对

进入实际生产阶段,需重点把控“模具调试—首件检验—批量生产”三大环节。模具调试时,需通过试模调整上下模对中度(误差应≤0.02mm),并观察冲压后动触片的毛刺分布(边缘毛刺高度超过材料厚度10%需重新修模);首件检验需使用三坐标测量仪检测尺寸公差(如关键接触面±0.01mm)、用硬度计验证材料性能(避免因冲压应力导致局部硬度超标);批量生产中,需每小时抽检5-10件,重点关注动触片的平面度(≤0.03mm)和表面粗糙度(Ra≤1.6μm)。若出现批量毛刺、尺寸偏差等问题,可通过优化润滑方案(选用挥发性冲压油减少残留)或调整退火工艺(消除材料内应力)快速解决。这是动触片冲压加工实战指南中最具实操价值的部分。

三、品质控制:全流程质量追溯体系的建立

为确保动触片长期稳定性能,需构建“原材料—工序—成品”三级质量控制体系。原材料进厂时,需核查材质证明书并进行光谱分析(确认铜/不锈钢成分符合标准);每道工序(如落料、弯曲、精冲)完成后,记录设备参数(压力值、行程)并留存样品;成品出厂前,模拟实际工况进行寿命测试(如10万次通断试验后接触电阻变化≤5mΩ)。此外,建议引入MES系统实现数据实时上传,便于质量问题回溯——例如某批次动触片早期失效,可通过系统快速定位是否因某一工序的压力设置偏差所致。这一体系的完善,是提升动触片冲压加工良品率的关键支撑。

随着电气设备向小型化、高可靠性方向发展,动触片的

冲压加工技术也在不断升级。掌握从需求分析到品质管控的全流程要点,不仅能降低生产成本,更能提升企业在细分领域的竞争力。本篇动触片冲压加工实战指南聚焦行业痛点,为企业提供了可复制的操作框架,助力实现“优质、高效、低耗”的生产目标。