在现代制造业中,

冲压件加工过程扮演着至关重要的角色。它涉及到将金属板材通过冲压模具进行塑性变形,从而获得所需形状和尺寸的零件。然而,冲压件加工过程并非毫无风险,若操作不当,可能会对操作人员造成严重的伤害。因此,了解并实施防止冲压伤害的三大措施,对于保障冲压件加工的安全与高效进行具有极为关键的意义。

一、冲压件加工过程概述

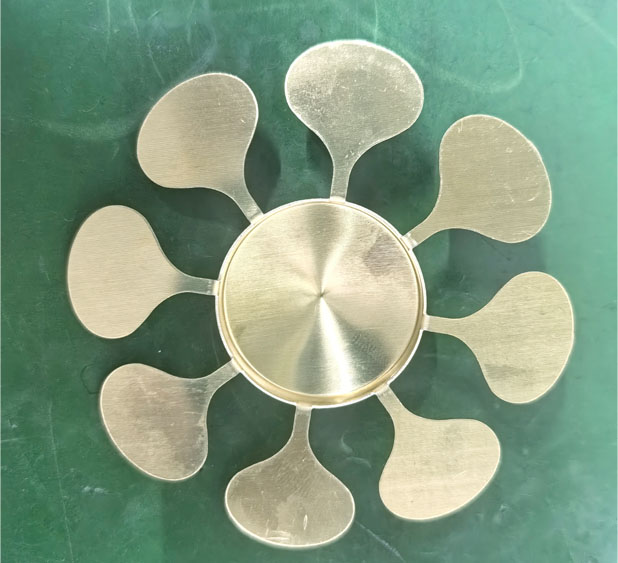

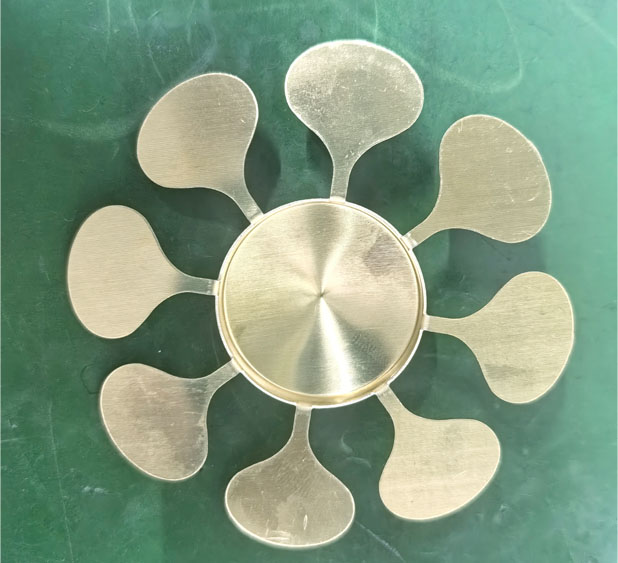

冲压件加工过程是一个复杂且精细的工艺流程。首先,需要准备好合适的金属板材,这些板材的材质、厚度等特性需根据最终产品的要求进行严格筛选。接着,将板材放置在冲压模具中,冲压模具通常由上模和下模组成,通过对上下模施加压力,使板材在模具内发生塑性变形,从而形成所需的形状。在这个过程中,压力的大小、冲压的速度以及模具的设计精度等因素都直接影响着冲压件的质量和生产效率。

在冲压件加工过程中,每一次的冲压操作都需要高度的精确性和协调性。从板材的送料、定位,到冲压的实施,再到成品的取出,各个环节紧密相连,任何一个环节出现失误,都可能引发安全事故。例如,如果板材在送料过程中位置不准确,可能会导致冲压时材料受力不均,不仅影响产品质量,还可能使模具受损,甚至引发模具碎片飞溅,对操作人员造成伤害。

二、防止冲压伤害的三大措施

(一)加强设备安全防护

在冲压件加工过程中,冲压设备是核心工具,其安全性直接关系到操作人员的生命安全。为了防止冲压伤害,必须加强设备的安全防护措施。

首先,要确保冲压设备本身具备完善的安全装置。例如,安装防护栏、光幕保护装置等。防护栏能够有效阻挡操作人员在设备运行时意外接触到运动部件,避免身体被卷入危险区域。光幕保护装置则通过红外线或激光扫描,形成一道无形的保护屏障,当有物体进入光幕区域时,设备会立即停止运行,从而防止操作人员在设备运行过程中受到伤害。

其次,定期对冲压设备进行维护和检查是至关重要的。设备的零部件在长时间的使用过程中可能会出现磨损、松动等问题,这些问题如果得不到及时处理,可能会引发设备故障,增加安全风险。因此,要建立严格的设备维护制度,定期对设备进行全面检查和维护,及时更换磨损的零部件,确保设备的正常运行。

此外,对于设备的操作系统和控制系统,也要进行定期的升级和优化。随着技术的不断发展,新的安全技术和控制方法不断涌现,通过及时升级设备系统,可以提高设备的安全性和稳定性,进一步降低冲压伤害的风险。

(二)强化操作人员培训与管理

操作人员是冲压件加工过程的直接参与者,他们的操作技能和安全意识直接影响着生产过程的安全性。因此,强化操作人员培训与管理是防止冲压伤害的重要措施之一。

在培训方面,要对操作人员进行全面、系统的岗前培训。培训内容包括冲压设备的操作原理、操作规程、安全注意事项等。通过理论学习和实际操作相结合的方式,让操作人员深入了解冲压件加工过程的各个环节,掌握正确的操作方法。同时,还要定期组织操作人员参加安全培训和应急演练,提高他们的安全意识和应急处理能力。

在管理方面,要建立健全的操作人员管理制度。明确操作人员的工作职责和权限,严禁未经培训或未经授权的人员操作冲压设备。同时,要加强对操作人员的日常监督和管理,及时发现和纠正他们的不规范操作行为。对于违反操作规程的行为,要给予严肃的处理,以起到警示作用。

(三)优化工作环境与布局

良好的工作环境和合理的布局对于防止冲压伤害同样具有重要意义。在冲压件加工过程中,要确保工作场所的整洁、有序,避免杂物堆积和通道堵塞。

首先,要保持工作区域的清洁卫生。定期清理设备周围的废料、油污等杂物,防止这些杂物进入设备内部,影响设备的正常运行。同时,要及时清理地面上的积水、油污等,防止操作人员滑倒摔伤。

其次,要合理规划工作区域的布局。根据冲压件加工的工艺流程,合理安排设备、原材料、成品等的存放位置,确保操作人员在工作过程中能够方便、快捷地获取所需物品,减少不必要的走动和操作。同时,要保证工作区域有足够的照明和通风条件,为操作人员提供一个舒适的工作环境。

三、总结

冲压件加工过程是一个充满挑战和风险的生产过程,防止冲压伤害是保障生产安全和效率的关键。通过加强设备安全防护、强化操作人员培训与管理以及优化工作环境与布局这三大措施的实施,可以有效地降低冲压伤害的风险,为冲压件加工行业的健康发展提供有力保障。在实际生产过程中,我们要充分认识到这三大措施的重要性,并将其贯彻落实到每一个生产环节中,确保冲压件加工过程的安全与稳定。