在现代制造业中,深孔薄壁件因其独特的结构特点,广泛应用于航空、航天、汽车以及精密仪器等领域。这类零件不仅要求高精度和高强度,还必须具备良好的表面质量。而实现这些要求的关键在于高效且精确的冲压工艺,尤其是深孔薄壁件冲压模具的设计和制造。

一、深孔薄壁件的特点与挑战

深孔薄壁件通常具有较大的长径比,内部结构复杂,加工难度较大。其薄壁特性使得在成形过程中容易产生变形或破裂,这对冲压模具提出了更高的要求。传统的冲压技术难以满足此类零件的精度需求,因此,开发专门针对深孔薄壁件的冲压模具显得尤为重要。

二、深孔薄壁件冲压模具的关键要素

1. 材料选择:考虑到深孔薄壁件的特殊要求,模具材料应具备高硬度、耐磨性好以及足够的韧性。常用的材料包括高速钢、硬质合金等,以确保模具的使用寿命和成型效果。

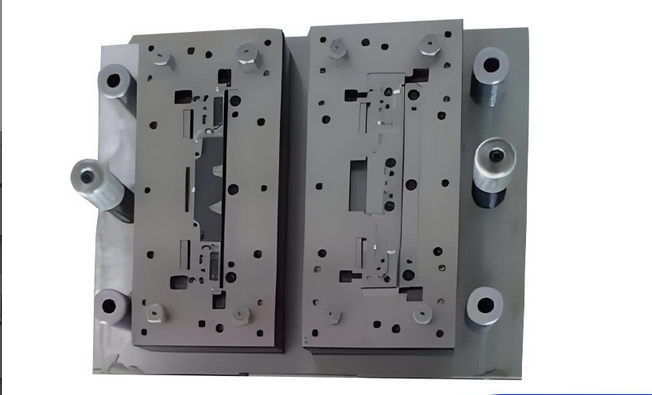

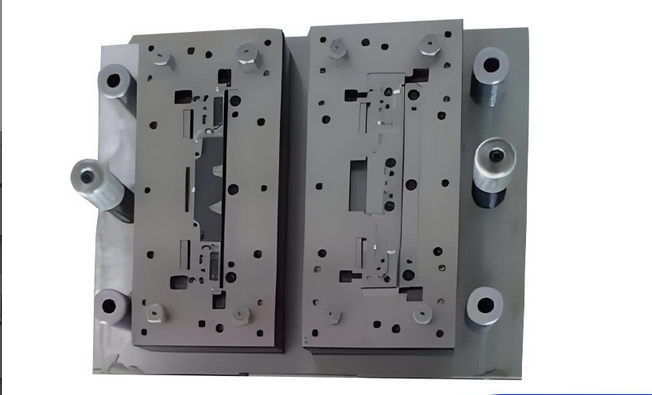

2. 结构设计:合理的模具结构是保证深孔薄壁件质量的基础。设计师需综合考虑零件的形状、尺寸及受力情况,采用先进的计算机辅助设计(CAD)软件进行模拟分析,优化模具的流道布局、冷却系统以及顶出机构,以减少应力集中和热变形。

3. 精密加工:利用高精度的数控机床(CNC)进行模具零部件的加工,确保每个部件的尺寸公差控制在极小范围内。同时,采用电火花加工(EDM)、激光切割等特种加工技术,进一步提升模具的精细度。

4. 表面处理:通过对模具表面进行氮化、镀层或其他表面强化处理,可以显著提高其抗磨损能力和脱模性能,延长模具寿命并改善成品的表面光洁度。

三、技术创新与发展趋势

随着科技的进步,深孔薄壁件冲压模具领域也在不断探索新的技术和材料。例如,增材制造(3D打印)技术的应用,使得复杂模具结构的快速原型制作成为可能,大大缩短了产品开发周期。此外,智能化控制系统的引入,能够实时监测和调整冲压参数,确保生产过程的稳定性和一致性。

四、结语

综上所述,深孔薄壁件冲压模具作为连接设计理念与实际产品的桥梁,其重要性不言而喻。通过不断优化模具设计、选用合适材料、提升加工精度及采纳前沿技术,可以有效克服深孔薄壁件生产中的难题,推动制造业向更高水平迈进。未来,随着材料科学、智能制造等领域的发展,我们有理由相信,深孔薄壁件冲压模具将迎来更加广阔的发展前景,为各行各业带来更多创新解决方案。