在现代制造业中,高强度铝合金因其优异的性能被广泛应用于航空航天、汽车制造等众多领域。然而,在对其进行冲压拉伸加工时,模具开裂问题却常常困扰着生产企业,不仅影响生产效率,还会增加生产成本。因此,掌握一套有效的高强度铝合金冲压拉伸模具防开裂攻略至关重要。

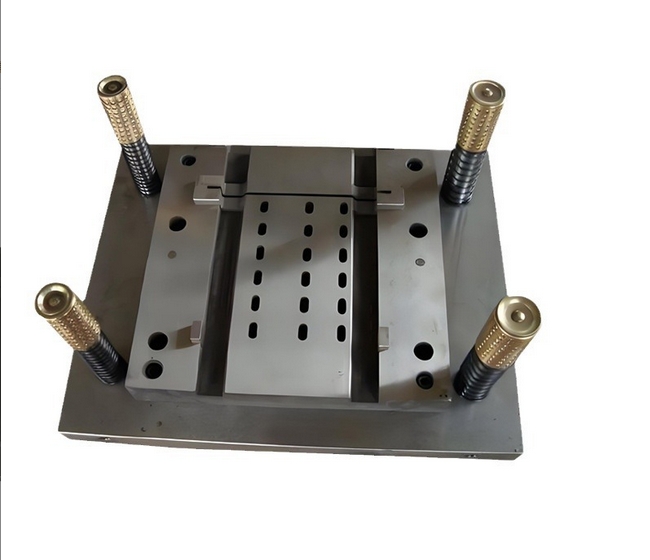

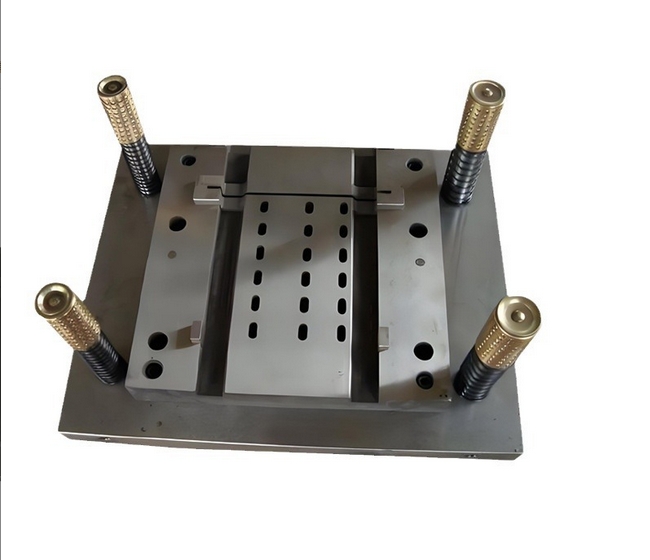

首先,合理的模具设计是预防开裂的基础。在设计阶段,需要充分考虑铝合金材料的特性以及冲压拉伸的工艺要求。对于高强度铝合金,其硬度较高且变形抗力大,所以在模具的结构设计上要尽量避免尖锐的转角和过小的圆角半径,因为这些部位容易产生应力集中,从而导致模具开裂。例如,适当增大圆角半径可以有效分散应力,减少开裂的风险。同时,合理设计模具的间隙也非常重要,合适的间隙能够保证材料在冲压拉伸过程中均匀变形,避免因局部应力过大而引发开裂。此外,还可以采用优化的流道设计,使材料在填充模具型腔时更加顺畅,进一步降低应力集中的可能性。

其次,模具材料的选用直接关系到模具的使用寿命和抗裂性能。针对高强度铝合金冲压拉伸模具,应选择具有高韧性、高强度和良好耐磨性的材料。一些优质的工具钢或硬质合金材料是不错的选择。这些材料经过适当的热处理后,能够获得理想的组织结构和力学性能,从而更好地承受高强度铝合金冲压拉伸过程中的巨大压力和摩擦力。例如,通过淬火和回火处理可以提高模具材料的硬度和韧性,使其在复杂的工作条件下不易发生开裂。同时,在模具表面进行涂层处理,如氮化钛涂层等,不仅可以提高模具的表面硬度和耐磨性,还能在一定程度上起到润滑作用,减少材料与模具之间的摩擦阻力,进而降低模具开裂的概率。

再者,正确的冲压拉伸工艺参数设置也是防止模具开裂的关键因素之一。在实际生产中,要根据高强度铝合金的材质、厚度以及零件的形状等因素,精确调整冲压速度、拉伸力和压边力等工艺参数。一般来说,较低的冲压速度可以使材料有足够的时间进行塑性变形,减少因瞬间冲击力过大而导致的模具开裂风险。而拉伸力和压边力的控制则需要更加精细,过大的拉伸力会使材料过度拉伸,超过其极限强度而引起模具破裂;反之,过小的拉伸力又无法保证零件的成型质量。因此,通过反复试验和经验积累,找到最佳的工艺参数组合是非常必要的。另外,采用先进的冲压拉伸设备和技术,如液压机配合数控系统,可以实现对工艺参数的精准控制,提高生产过程的稳定性和可靠性。

最后,定期的模具维护与保养不容忽视。在使用过程中,模具会受到不同程度的磨损和损伤,如果不及时进行处理,这些微小的缺陷可能会逐渐扩大,最终导致模具开裂。因此,要建立完善的模具维护保养制度,定期对模具进行检查、清洗和修复。例如,每次使用后及时清理模具表面的残留物和油污,防止其腐蚀模具表面;定期检查模具的关键部位,如刃口、圆角等,发现磨损或损伤及时进行修磨或更换;对于长时间不用的模具,要做好防锈处理,妥善保管。只有这样,才能确保模具始终处于良好的工作状态,延长其使用寿命,有效防止开裂现象的发生。

总之,要想有效解决高强度铝合金冲压拉伸模具开裂的问题,就必须从模具设计、材料选用、工艺参数设置以及日常维护保养等多个方面入手,全面实施上述高强度铝合金冲压拉伸模具防开裂攻略。只有这样,才能提高模具的使用寿命和生产效率,为企业创造更大的经济效益。