在机械加工领域,机加件加工是一项至关重要的工艺,而细长轴作为其中常见的一种零件,其加工质量直接影响到整个产品的性能和使用寿命。然而,在实际的机加件加工过程中,细长轴常常会遇到因刚性不足而产生的振动波纹问题,这不仅影响了零件的表面质量,还可能降低其尺寸精度,甚至导致零件报废。

一、机加件加工细长轴时刚性不足的原因分析

1. 材料特性:细长轴通常采用金属材料制成,这些材料本身具有一定的弹性模量,当受到外力作用时,容易发生变形。此外,如果材料的热处理不当或存在内部缺陷,也会进一步降低其刚性。

2. 结构设计:细长轴的结构特点决定了其在受力时容易产生弯曲变形。由于长度较长而直径相对较小,使得其在承受切削力、重力等外力作用时,难以保持稳定的形状,从而引发振动。

3. 加工工艺:在机加件加工过程中,切削参数的选择不合理(如切削速度过快、进给量过大)、刀具磨损严重以及装夹方式不当等因素,都可能导致细长轴受到不均匀的切削力,进而加剧其振动现象。

4. 机床性能:机床本身的刚度、精度和稳定性也是影响细长轴加工的重要因素。如果机床主轴跳动大、导轨间隙调整不当或者液压系统压力不稳定,都会使细长轴在加工过程中产生额外的振动。

二、解决机加件加工细长轴因刚性不足产生振动波纹的方法

1. 优化材料选择与预处理:选用高刚性、高强度的材料制作细长轴,并通过合理的热处理工艺提高材料的硬度和韧性。同时,对原材料进行严格的检验,确保无裂纹、夹杂等缺陷。

2. 改进结构设计:根据实际工况需求,合理设计细长轴的结构形状,如增加中间支撑点以提高整体刚性;采用变截面设计来分散应力集中区域;或者使用空心管代替实心棒料以减轻重量并增强抗弯能力。

3. 调整加工工艺参数:适当降低切削速度,减小进给量,以减少切削力对细长轴的影响;定期更换锋利的新刀片,保持刀具的良好状态;采用合适的冷却润滑方式,降低切削温度,防止热变形引起的额外应力。

4. 改善装夹条件:使用专用夹具固定细长轴两端,确保定位准确且牢固可靠;对于较长的工件,可考虑分段加工后再拼接成整体;另外,还可以尝试改变装夹位置,避开敏感部位施加压力。

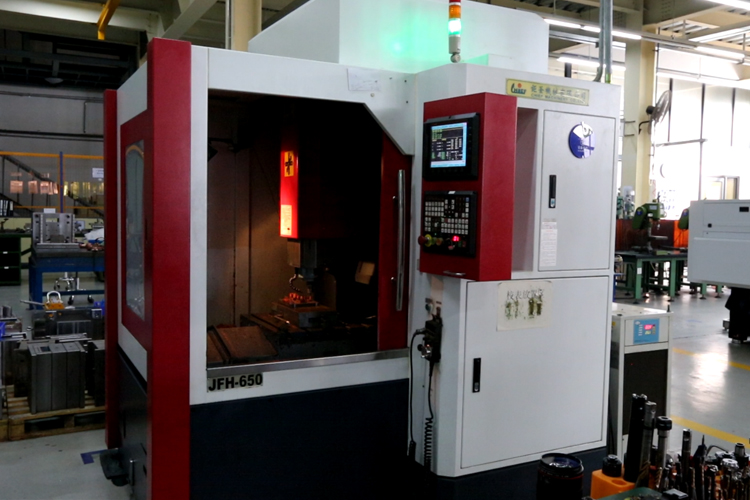

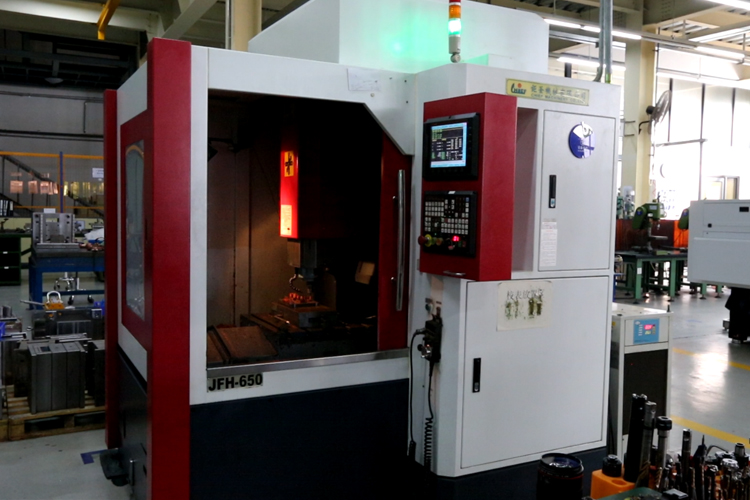

5. 提升机床设备水平:选用高精度、高刚性的新型数控机床进行操作;定期维护保养现有机器,及时修复损坏部件;必要时升级改造老旧机型,以满足高质量生产的需要。

6. 实施动态监测与补偿技术:利用传感器实时监控加工过程中的各项指标变化情况,一旦发现异常立即采取相应措施加以纠正;结合计算机辅助设计与制造软件,预先模拟可能出现的问题,并制定预防策略。

综上所述,针对机加件加工中遇到的细长轴因刚性不足而导致的振动波纹难题,我们需要从多个方面入手,综合考虑各种因素的影响,采取科学合理的措施予以解决。只有这样,才能保证最终产品的质量和可靠性,满足日益增长的市场要求。